当清晨的智能窗帘随光线自动拉开,当新能源汽车在低温中平稳启动,当工业机器人精准完成每一次抓取——这些场景背后,共成五金的三大核心产品正默默发力:无刷电机壳以微米级的精度守护电机运转,无刷锌合金支架用高强度支撑高负载需求,串激机支架以全规格矩阵适配多元场景。作为年产能超千万件的精密五金标杆,共成五金用"技术筑基-流程提效-管理赋能"的三维体系,将"全机型替代"的理念转化为切实的供应能力,成为智能家居与新能源产业的隐形支柱。

一、技术破壁:精密设备群构筑产品替代的硬核底气

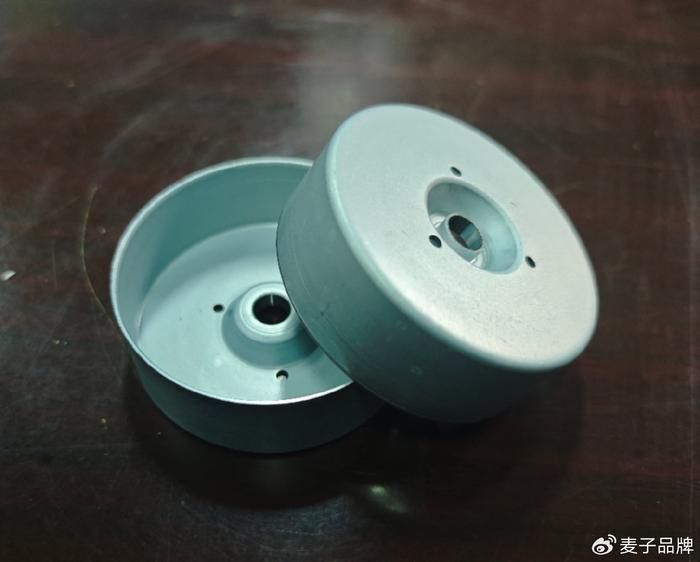

在共成五金的智能厂房,二十台进口精密冲床组成的"钢铁矩阵"正以高频次运转。针对无刷电机壳的成型需求,伺服冲床将特定厚度钢材冲压成误差不超过正负零点零五毫米的壳体,单日产出超两万件,年产能突破五百万件——这意味着仅无刷电机壳一项,即可满足多家头部家电企业的全年采购。其模内攻牙技术将螺纹精度提升近一半,使标准规格机壳能同时适配不同使用环境。

无刷锌合金支架的生产线上,真空压铸设备正以高自动化率运行。智能温控系统将模具温度波动控制在很小范围,避免锌合金在压铸时产生气孔,单条产线日产能达一万五千件,年超三百万件的输出量足以支撑多家新能源车企的批量订单。更关键的是,多模腔切换技术让不同孔径支架的生产切换时间大幅缩短,为"全机型替代"提供设备基础。

串激机支架的十多台冲床生产线则展现着全规格覆盖的实力。从不同系列到不同结构,自动化模内攻牙工艺使螺纹精度达到高标准,单条产线日产能前/后支架各一万件,年超四百万件的产能形成"全系列现货库",客户无需等待模具开发,即可从大型仓储中心找到适配型号。

二、流程重构:自动化链条打通产能与替代效率的任督二脉

共成五金以"关键工序自动化率超百分之八十"为目标,为三大产品量身定制极简流程。无刷电机壳的生产从板材开卷到包装入库仅需六道工序,模内攻牙技术将单工序耗时压缩近一半,超声波清洗线单日处理量达五万件,使机壳盐雾测试超四十八小时不生锈,为跨场景替代奠定品质基础。某家电厂商测算,采用共成五金的无刷电机壳后,产品故障率下降显著,同时成本较传统方案降低。

无刷锌合金支架的压铸-装配流程则体现着柔性生产智慧。视觉检测系统自动识别轴承规格,换型时间从两小时缩短至半小时,数天即可完成新能源汽车支架的打样。这种效率让共成五金在某车企紧急订单中,十天内交付十万件支架,较行业平均交期大幅提升。而锌合金较铝合金更低的成本优势,使单台电机支架采购成本降低,年节省超百万元。

串激机支架的模块化生产更具革命性。通过将不同系列拆解为标准化模块,特定系列前支架的不同型号可共享大部分模具,换型仅需调整少量部件,生产准备时间减少六成。某电动工具厂商过去需采购多种支架,如今用一款即可覆盖大部分机型,采购成本直降近半,交期从传统二十天压缩至七天。

三、供应链协同:动态管理强化"量足价优"的替代底气

共成五金的供应链策略让"全机型替代"有了持续供血能力。针对主要原材料,在钢材涨价时仍维持稳定生产,甚至凭借成本优势赢得新客户。这种韧性传导至库存管理:高频款无刷电机壳保持二十万件常备库存,中频款锌合金支架周转天数控制在三十天以内,定制款串激机支架预留部分产能池,确保七天快速交付。

动态分类策略让库存周转率达每年四次,高于行业平均水平。某智能家居企业反馈,共成五金的标准规格电机壳现货供应率超百分之九十五,下单两天内即可发货,较过去等待周期大幅提升生产效率。而千万级产能带来的规模效应,使三大产品单价较行业平均低一定比例,某吸尘器厂商采用无刷锌合金支架后,单台设备成本下降,年利润增加显著。

从智能家居到工业设备,共成五金的无刷电机壳、无刷锌合金支架、串激机支架正以千万级产能与全机型替代能力,重新定义精密五金的价值边界。当一枚电机壳能跨越家用与车用场景,当一款支架可适配从低功率到高功率需求,这种对"适配性"与"供应量"的极致追求,早已超越部件制造本身,成为驱动产业升级的核心动能。